01. Les 4 étapes du développement de procédé

Le développement d’un procédé nécessite d’appliquer une méthodologie rigoureuse et adaptable afin d’optimiser sa performance tout en minimisant son impact environnemental et en maîtrisant les risques liés à son industrialisation. Cette méthodologie doit permettre d’intégrer, dès les premières phases du développement, les évaluation de performance technico-économique, de durabilité et de sécurité, tout en assurant une transition rapide et maîtrisée vers l’échelle industrielle. En structurant les étapes de conception, de dimensionnement et de validation, elle contribue ainsi à réduire le time-to-market, un facteur clé de compétitivité dans un contexte industriel en constante évolution.

1. Acquisition des données de base et caractérisation des conditions du procédé : la première étape du développement d’un procédé consiste à collecter et analyser les propriétés physiques des produits, ainsi que les données thermodynamiques (enthalpies de réaction, coefficients de transfert thermique, équilibre des phases…) et cinétiques (vitesses de réaction, ordres de réaction, influence des paramètres opératoires…). Une caractérisation rigoureuse constitue la base pour sélectionner les technologies les plus adaptées, de définir l’enchaînement des opérations unitaires (réaction, séparation, purification) et, enfin, optimiser la performance globale du procédé tout en anticipant les risques liés à la mise à l’échelle.

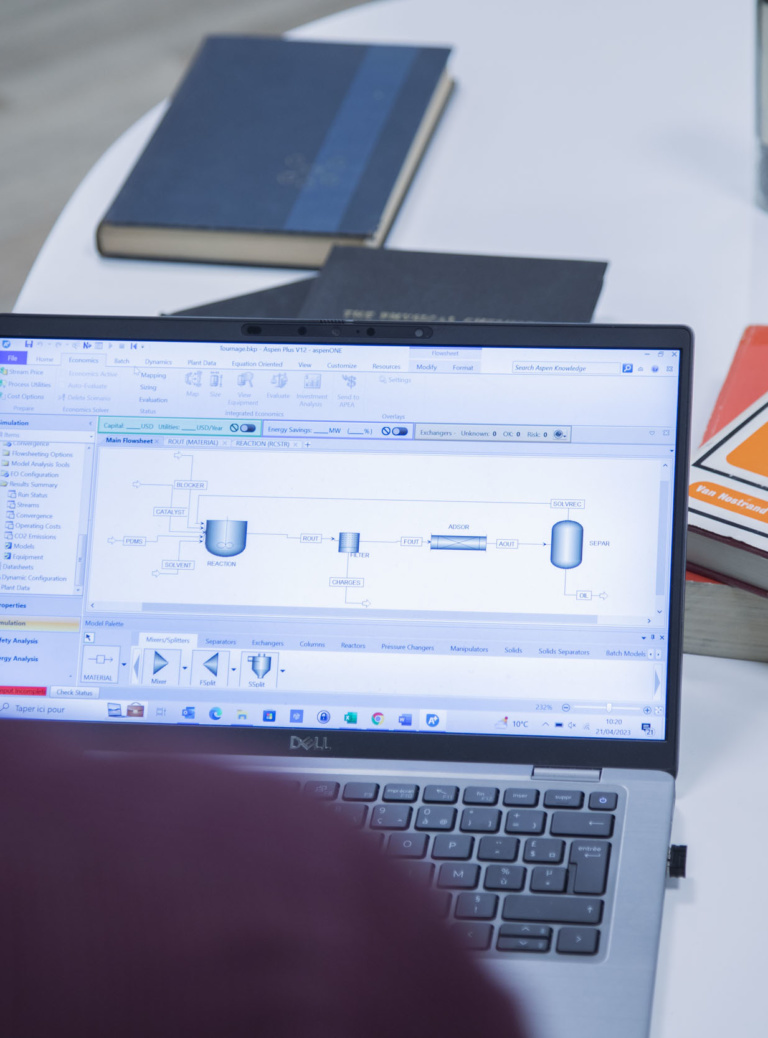

2. Etudes comparatives et choix du procédé : la deuxième phase du développement de procédé consiste à identifier la solution productive la plus pertinente. Pour cela, des outils numériques d’aide au choix technologique (comme PROCIP), ainsi que de logiciels et de modélisation et de simulation de procédés tels qu’Aspen Plus, sont utilisés. Grâce à l’expérience d’ingénieurs spécialisés et alimenté des données acquises précédemment, ces outils vont permettre de prédire les performances des différentes procédés envisagés. Ajoutées à cela, des études technico-économiques et des analyses de cycle de vie (ACV) permettront de sélectionner le procédé le plus efficace, fiable et durable.

3. Échelle laboratoire et pilote : d’abord à petite échelle puis à échelle intermédiaire aussi appelée ‘échelle pilote’, cette étape consiste à tester expérimentalement le procédé en cours de développement. Cette phase est essentielle pour valider les modélisations et simulations numériques dans des conditions proches de celles de la production industrielle. Aussi, cette étape est particulièrement utile pour ajuster les paramètres opératoires et veiller au respect des critères de sécurité, de durabilité et de rentabilité du procédé. Par ailleurs, elle joue un rôle clé dans la production d’échantillons représentatifs, permettant ainsi de valider les propriétés d’application des produits et leur adéquation aux exigences du marché. Enfin, en sécurisant le scale-up, cette étape progressive va jouer un rôle central dans le dimensionnement et la fabrication des équipements finaux, dérisquant alors l’investissement industriel.

4. L’industrialisation : dernière étape du développement d’un procédé, elle marque la transition cruciale entre le laboratoire et la production à grande échelle. Elle comprend la consolidation du process book, qui rassemble toutes les données nécessaires aux études d’ingénierie, jusqu’à la construction de l’unité industrielle ou de de démonstration. Une bonne communication et une passation efficace entre les équipes de développement et d’industrialisation sont essentielles à la réussite du projet.

Hall pilote

02. Le développement de procédé au cœur de la transition écologique

Le développement des procédés joue un rôle clé dans l’évolution de nombreux secteurs industriels, en répondant aux besoins spécifiques de chaque domaine, tout en relevant les défis environnementaux et économiques actuels.

➡️ Industrie chimique et économie circulaire

Historiquement, le développement des procédés chimiques a permis des avancées spectaculaires. Par exemple, le procédé Haber-Bosch, conçu au début du XXe siècle, a rendu possible la production d’ammoniac à grande échelle, indispensable pour les engrais agricoles. Ce procédé chimique innovant a fondamentalement transformé l’agriculture mondiale, permettant de nourrir des milliards de personnes.

Aujourd’hui, l’industrie chimique doit se réinventer pour faire face aux enjeux environnementaux. Le besoin de sobriété énergétique ou encore la nécessité de réduire ses effluents ont poussé tous les acteurs de cette industrie à évoluer vers des pratiques plus durables. De nombreuses initiatives pour faire rimer durabilité avec compétitivité ont alors vu le jour comme le développement de nouvelles méthodes de la valorisation des matériaux plastiques (lire notre article sur le projet REPOS). Ces nouveaux procédés favorisent une économie circulaire grâce notamment à la réutilisation des déchets silicones. Pour mener à bien ces projets d’envergure pour plus de circularité, les besoins en conception et développement de procédés sont aujourd’hui considérables.

➡️ Les produits biosourcés comme alternative

Les procédés biosourcés jouent un rôle clé dans la transition vers une industrie plus durable en exploitant des ressources naturelles renouvelables pour concevoir des produits innovants ou proposer des alternatives plus respectueuses de l’environnement à des produits existants. Ils s’appuient notamment sur l’utilisation de carbone renouvelable, issu de la biomasse, pour remplacer les matières premières fossiles traditionnellement utilisées dans la chimie et les matériaux.

Un exemple emblématique est la conversion de la biomasse agricole en bioplastiques biodégradables, qui constitue une alternative prometteuse aux plastiques d’origine pétrochimique. Grâce aux avancées en biotechnologie, le développement de procédés innovants, comme la fermentation microbienne, permet aujourd’hui de produire des polymères biosourcés tels que les polyhydroxyalcanoates (PHA), des bioplastiques 100 % compostables aux propriétés comparables à celles des plastiques conventionnels. Une approche rigoureuse du développement de procédés biosourcés permet d’assurer leur viabilité économique et environnementale grâce à une maitrise des impacts associés.

➡️ Décarbonisation

La décarbonation industrielle est un enjeu majeur pour réduire l’empreinte carbone des procédés de production et limiter les émissions de gaz à effet de serre, en particulier le dioxyde de carbone (CO₂). Dans ce contexte, le développement de technologies innovantes permettant la capture et la valorisation du CO₂ représente une avancée stratégique vers une industrie plus respectueuse de l’environnement.

Le projet VIVALDI s’inscrit pleinement dans cette dynamique en exploitant les émissions de CO₂ issues des bioraffineries pour les transformer en acides organiques, tels que l’acide acétique, grâce à une étape de fermentation microbienne. Plutôt que d’être rejeté dans l’atmosphère, ce CO₂ est ainsi utilisé comme matière première pour la production de molécules à forte valeur ajoutée, réduisant ainsi la dépendance aux ressources fossiles traditionnellement utilisées pour leur synthèse. En intégrant des stratégies de Carbon Capture and Utilization (CCU), le projet VIVALDI illustre comment l’innovation technologique permet non seulement de limiter l’impact climatique des industries, mais aussi de développer de nouvelles filières de production bas-carbone.

03. Conclusion

Le développement des procédés est un pilier stratégique des transformations industrielles, alliant science et ingénierie pour optimiser la conversion des matières premières en produits à haute valeur ajoutée. C’est un processus complexe qui suit plusieurs étapes clés, chacune indispensable pour garantir l’efficacité, la sécurité et la durabilité du procédé final. Tout au long de ce processus, il est essentiel de suivre une méthodologie rigoureuse, intégrant à la fois des outils technologiques avancés et une expertise humaine pour anticiper les défis et minimiser les risques. Processium, grâce à son expérience reconnue dans le domaine des procédés, a su se forger un nom en tant que leader dans le développement et l’industrialisation de procédés innovants. Son savoir-faire garantit un accompagnement sur-mesure, assurant des solutions personnalisées qui répondent aux exigences spécifiques de chaque projet.

Enfin, aujourd’hui, plus que jamais, le développement de procédés offre des solutions concrètes pour relever les défis environnementaux, réduire les émissions de CO₂, et améliorer la durabilité des activités industrielles. En intégrant des technologies innovantes telles que la valorisation des émissions de CO₂ ou la production de bioplastiques biosourcés, les procédés industriels deviennent des acteurs clés de la décarbonation et de la transition énergétique. Ce développement, axé sur des approches circulaires et bas-carbone, représente un levier majeur pour un avenir industriel à la fois compétitif, responsable et respectueux des enjeux environnementaux mondiaux, en plaçant l’optimisation des ressources et la réduction de l’empreinte écologique au cœur des stratégies industrielles.